ピッキングとは?ミスを防止して倉庫内の作業を効率的に進めるコツ

こんにちは。物流に関する知識をまとめたメディア「ピックゴー物流コラム」編集部です。

ピッキングは、多くの倉庫や工場で行われている作業です。ただ、人手不足やマニュアルの徹底不足、手作業での業務などが原因となり、ミスが発生しやすい工程でもあります。

今回は、ピッキングの基本的な仕事内容や現場が抱える課題、作業効率のアップや正確性の向上に役立つコツをご紹介します。ピッキング作業の効率化、ミスの頻発によるリードタイムの長期化にお悩みの場合は、ぜひ参考にしてください。

目次[非表示]

- 1.ピッキングの基礎知識

- 2.ピッキングのやり方の主な種類

- 2.1.シングルピッキング(摘み取り方式)

- 2.2. トータルピッキング(種まき方式)

- 3.ピッキング作業を上手に進めるコツ

- 3.1.業務効率化のコツ

- 3.1.1.倉庫環境の見直し

- 3.1.2. 作業導線の適切な確保

- 3.1.3. 在庫管理システムの導入

- 3.2.正確性向上のコツ

- 3.2.1. 品番や数量確認の徹底

- 3.2.2. ダブルチェックの徹底

- 3.2.3.マニュアル通りの作業の徹底

- 3.2.4. ピッキングロボットの導入

- 4.ピッキング作業を効率化して利益の最大化につなげよう

ピッキングの基礎知識

アルバイト募集では「軽作業」と表現されることの多いピッキング。業務内容はシンプルですが、商品を出荷するために欠かせない役割を果たしています。こちらでは、ピッキング作業の仕事内容や現場が抱えている課題をご紹介します。

ピッキングとは?

ピッキングとは、倉庫内にある商品の中から出荷指示のあったものを集める(ピックアップ)作業のこと。伝票や指示書に記載された商品を台車やコンベアなどを使って集約し、梱包や検品担当に受け渡すのが基本です。語源は英語のPickという単語で、「選び取る」という意味があります。製品の出荷には欠かせない仕事のため、物流倉庫をはじめとしたあらゆるジャンルの倉庫内に作業スタッフが配置されています。

ピッキングの課題

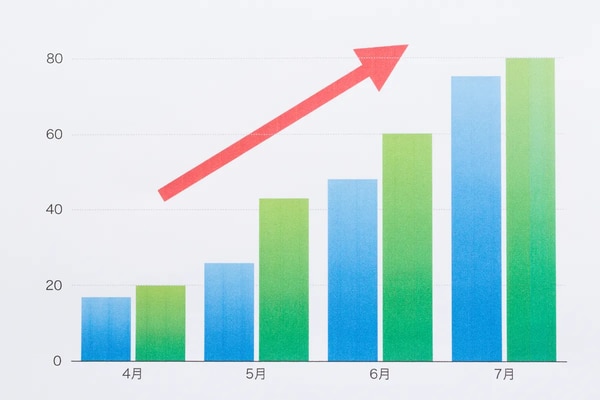

ピッキング作業は、正確性だけでなくスピードも求められるため、人的ミスが発生しやすい点が課題です。具体的には、パッケージや品番の類似した商品の選び間違いや数量間違いなどが挙げられます。宅配便取扱個数は増加傾向にあり、正確かつスピーディーなピッキングシステムやルールの構築が急務です。2020年度の宅配便取扱個数は48億3647万個で、前年度と比較して5億1298万個(約11.9%)の増加となっています。

【出典】「令和2年度宅配便取扱実績について」(国土交通省)

https://www.mlit.go.jp/report/press/jidosha04_hh_000235.html

ピッキングのやり方の主な種類

ピッキング作業には主に2種類の方法があり、倉庫内のスペースや出荷量に応じて使い分ける必要があります。こちらでは、2つのピッキング方法について、それぞれの特徴やメリット・デメリットをご紹介します。

シングルピッキング(摘み取り方式)

シングルピッキングとは、受注ごとに1梱包ずつ保管場所から品物を集めてくる方法のこと。オーダーピッキングとも呼ばれ、ECサイトや通販など、BtoCの物流センターで広く採用されています。シングルピッキングは、出荷件数が少なくSKU数が多い場合(多品種少量出荷)に向いているのが特徴です。SKUとは、「Stock Keeping Unit」の略で在庫管理時の最小管理単位を表しており、同じ型の商品をさらに色やサイズなどで細分化したものを指します。

シングルピッキングは作業内容がシンプルなため、ミスが発生しにくいのがメリットです。未経験やアルバイト・パートの作業者でも、基本的な作業の流れを理解すれば、すぐに現場で活躍できます。

一方、シングルピッキングではオーダーごとに作業スタッフが移動するため、注文が増えると無駄が発生しやすい点がデメリットです。移動距離も長くなる傾向にあり、作業員の体力が求められます。

トータルピッキング(種まき方式)

トータルピッキングとは、複数の受注を合算し、種類ごとに品物を集めてくる方式です。集めた商品は、仮置き場や仕分け場に運ばれ、出荷先ごとに仕分けられます。仕分けエリアに運ぶのではなく、ベルトコンベアなどを使用して、ピッキングと仕分けを同時に行う「マルチピッキング」という手法もあります。

トータルピッキングは、店舗や工場への配送を主な業務とした物流センターで採用されており、バッチピッキング、総量ピッキングとも呼ばれます。トータルピッキングは、出荷件数が多くSKU数が少ない場合(少品種大量出荷)に適した方法です。

トータルピッキングでは、複数のオーダーの商品をまとめてピックアップできるため、作業員の移動距離や時間を短縮化しやすいのがメリットです。また、数量を検品しやすいという特徴もあります。仕分け作業終了時に商品が残っていなければ、過不足なく商品をピックアップできたと考えられるためです。

一方、デメリットはピッキングのほかに仕分け作業を行う必要がある点です。作業工程が増えるため、スタッフにも一定のスキルが求められます。また、作業効率を考えると、オーダーが一定数集まるまで作業できない点も注意が必要です。時間帯や受注量によっては、作業できない時間が発生する可能性もあります。

ピッキング作業を上手に進めるコツ

ピッキング作業には、特別な資格や高度なスキルは必要ありません。ただ、正社員ではなくアルバイトやパート、倉庫内作業に慣れていない方が担当しているケースも多く、業務の効率化や正確性に課題を抱えている会社も少なくありません。ここでは、ピッキング作業の効率化や、正確性向上に取り組む際のポイントを解説します。

業務効率化のコツ

倉庫環境の見直し

倉庫内は、作業スタッフが覚えやすくわかりやすい配置にすることで、迷わずに商品をピックアップしやすくなります。具体的には、倉庫内の商品を保管する棚やボックスに番号を割り振ったり、棚を見渡しやすくなるようなレイアウトにしたりするのが効果的です。

作業導線の適切な確保

作業時の時間的なロスを防ぐには、導線を十分に確保し、スタッフが最短で移動できる環境を整えることが重要です。ピッキング方法や取扱商品によっては通路幅の調整も検討しましょう。

在庫管理システムの導入

在庫管理システムや倉庫管理システム(WMS)を導入すれば、商品の保管場所や在庫数が一目でわかるようになり、ピッキング作業の効率化につながります。人手不足の職場や、夜勤時に1人で作業を行う場合でも、無駄なく商品をピックアップできます。

正確性向上のコツ

品番や数量確認の徹底

ピッキングリストは、重要な箇所の文字を大きくしたり色を変えたりするなど、わかりやすいものにするのが重要です。作業スタッフは、ピッキングリストをもとに、商品名や指差し確認を徹底しましょう。

ダブルチェックの徹底

商品の確認ミスを防ぐには、ピッキング時と仕分け時、出荷時など、ダブルチェックを徹底するのが効果的です。ピッキングとチェックを行うスタッフを別にすることで、より正確なチェックが可能です。

マニュアル通りの作業の徹底

ピッキング作業は、手順や注意点をマニュアル化し、作業員にはマニュアルを遵守するよう指導しましょう。システムの導入や取扱商品の変化に応じてマニュアルも見直すことで、正確性と作業効率の両立につながります。

ピッキングロボットの導入

作業員が足りない場合は、ピッキングロボットを導入するのもひとつの方法です。一定の費用はかかるものの、正確性の向上や作業の効率化が期待できます。また、コスト面でロボットの導入が厳しい場合は、一部の作業を自動化するのも良いでしょう。例えば、ハンディターミナルで商品のバーコードを読み取る方法は、商品チェックの手間を減らすことができ、ミスの削減に役立ちます。

ピッキング作業を効率化して利益の最大化につなげよう

今回は、ピッキングの概要や効率化のポイントを解説しました。ピッキング作業の工程はシンプルではあるものの、無駄が多いとリードタイムの長期化につながり、顧客満足度や売上に影響する可能性があります。マニュアルの徹底や自動化を通して業務を効率化し、利益の最大化に役立てましょう。

ピッキングされた荷物を急ぎで運送する際には、軽貨物で50,000台以上(バイク・自転車含む)、一般貨物(2トン~10トン車)で2,000社以上の登録台数を誇る配送サービス「PickGo」がおすすめです。24時間365日即日対応可能で、軽貨物から大型トラック、冷凍車まで多様な車種を短期間で配車できます。配送パートナー決定にかかる最短時間は56秒です(2023年3月現在)。